Современная технология трёхмерной печати позволяет производить широчайший спектр продукции: начиная от декоративно-съедобных тортов и спортивной обуви, заканчивая сложными конструкциями, вроде двигательных форсунок или деталей газовых турбин. Не обошла участь использования 3D-принтера при создании элементов конструкции и команд-участников чемпионата мира по кольцевым автогонкам — Формулы-1.

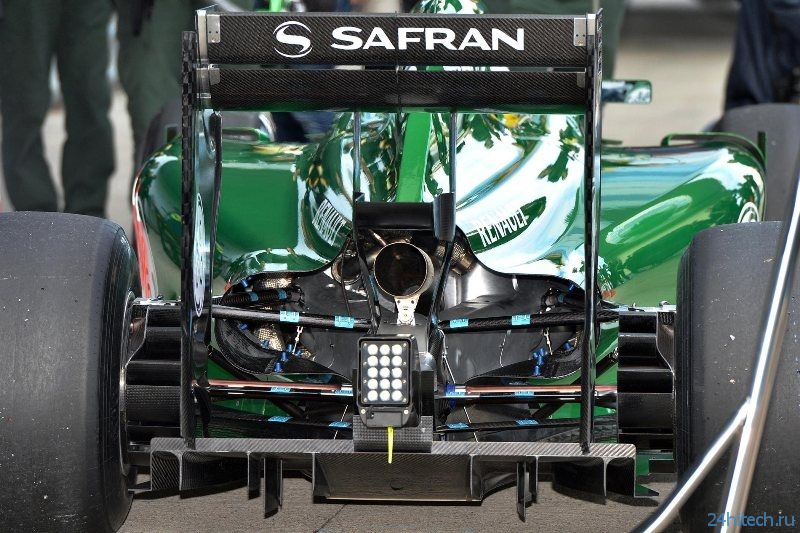

Для автомобильной промышленности данная технология вовсе не в новинку и на счету 3D-печати уже есть несколько успешных шагов. Малайская гоночная компания Caterham, вступившая в клуб участников Гран-при «Формулы» всего 5 лет назад (первоначально компания носила название Lotus, а в 2011 году была переименована в Team Lotus и позже — в Caterham F1 Team), изготовила каркас болида Caterham CT05, применив технологию трёхмерной печати. Кузов гоночного болида выполнен из углеродного волокна и эпоксидной смолы.

Полученные детали, «напечатанные» на 3D-принтере, полностью соответствовали стандартам гонок Формулы-1. Для этого отдельные элементы кузова «нарезались» 3D-принтером и в обязательном порядке проходили аэродинамическое тестирование, чтобы максимально соответствовать всем предъявляемым требованиям. В противном случае 950 л. с. и 18 тыс. оборотов двигателя Renault V6 RS34 французской компании, установленного в гоночном болиде, остались бы впечатляющими цифрами лишь на бумаге, а не на гоночной трассе.

Ян Принц (Ian Prince), менеджер подразделения, занимающегося разработкой прототипов в компании Caterham, рассказал, что за месяц методом трёхмерной печати производится примерно 800–900 деталей. По его словам, производство при помощи трёхмерной печати сможет сэкономить фирме, по самым грубым подсчётам, около $67 000 в месяц. Конечный вариант каркаса Caterham CT05 стал результатом многих месяцев исследований и испытаний, проведённых инженерами компании-производителя. Сначала специалисты Caterham выполняют необходимую деталь в масштабе 60% от её оригинального размера и отправляют на тестирование в аэродинамическую установку. Если результаты испытания являются неудовлетворительными, то элемент конструкции отправляется на доработку. Благодаря манёвренности 3D-принтера и заложенной в нём возможности масштабирования, можно в короткий срок исправить параметры детали, прежде чем она выйдет уже в готовом полном размере.

Другие именитые команды, вроде Infiniti Red Bull, также взяли на вооружение перспективную технологию изготовления для некоторых металлических деталей болида. Нет ничего удивительного в том, что участники Формулы-1 ищут все доступные средства и возможности, чтобы получить преимущество в конструкции и выиграть заветные миллисекунды во время заезда. Специалисты предсказывают, что спустя 5 лет 3D-печать для Формулы-1 станет вполне обычным и повсеместно распространённым явлением. На представленном ниже видео запечатлён ускоренный процесс производства макета детали инженерами Red Bull Technology:

Что касается серийного рынка автомобилей, то здесь, конечно, наблюдается отставание, прежде всего связанное с дороговизной крупномасштабного процесса трёхмерной печати. Однако этот разрыв окажется не таким уж и большим, ведь ещё год назад не существовало полноценного рабочего образа промышленного 3D-принтера, способного работать с металлическими изделиями. По мнению Яна Принца, в ближайшем будущем исчезнут и вовсе какие-либо ограничения для «печати» металлических конструкций.

Нет комментарий